CombiScan Sense S - (CH)

CombiScan Sense S: Sortieren auf höchstem Niveau

Mit der S Version des CombiScan Sense erneuert WEINIG sein Engagement im Bereich von Hochleistungsscanner zum Sortieren. Der CombiScan Sense S bietet alle Optionen zur Sortierung von Brettern. Ebenso wie bei der C und R Version, können sensitive Informationen wie Krümmung, Feuchte etc. integriert werden. Durch die Wiederholgenauigkeit der Optimierung steigt auch die Exaktheit bei der Sortierung. Durch menschliche Fehler verursachte Schwankungen bei der Qualität gehören damit der Vergangenheit an.

Die einfache Sortierung ist der Schlüssel zu einer effizienten Produktion. In der leistungsfähigen Sortierung können verschieden Qualitäten und Zonen angelegt und zu Endprodukten zusammengefügt werden. Produkte und Qualitäten werden dabei in einer Datenbank gespeichert und können jederzeit per "Drag-and-Drop" ausgewählt werden. Die logische Benutzerführung des Scanners vereinfacht die Einstellung und ist so für jeden Mitarbeiter leicht bedienen.

Durch die verschiedenen Sensoroptionen, kann der Scanner an die Kundenbedürfnisse angepasst werden und liefert so immer ideale Ergebnisse. Hartholz oder Weichholz, Farbsortierung oder Sortierung für Möbelplatten, profilierte oder ungehobelte Ware, mit dem neuen CombiScan Sense S sind Sie für die Zukunft gerüstet.

Unterschiedliche Anforderungen – unterschiedliche Preise

Der Preis für eine WEINIG Maschine ist so individuell wie Ihre Anforderungen. Deshalb besprechen wir am besten kurz, was Ihnen wichtig ist – und schon bekommen Sie ein erstes, unverbindliches Angebot von uns.

Persönliche Beratung – für eine höhere Produktivität und mehr Effizienz

Gemeinsam mit Ihrem WEINIG Experten finden Sie die optimale Maschine für Ihre Anforderungen. Senden Sie uns einfach das ausgefüllte Formular zu – und Ihr WEINIG Experte vor Ort bespricht alles Weitere mit Ihnen.

Das bietet Ihnen die WEINIG CombiScan Sense Serie

- Schnelles Return-on-Investment

- Optimierung Ihrer Produkte nach Wert, Ausnutzung oder Produktionsziel

- Umfangreiche Statistikfunktionen in Echtzeit

- Kompatibel mit allen Hochleistungs-Optimier-Kappsägen, Hochleistungs-Auftrennsägen und Sortieranlagen

- Optional Verarbeitung von Brettern mit fallenden Breiten in einem Auftrag

- Oberflächenabtastung durch Laser- und Farbkameras.

- Optional aufrüstbare erweiterte Sensorkonzepte (Röntgentechnologie, Feuchtigkeits- und Krümmungsvermessung, u.v.m.)

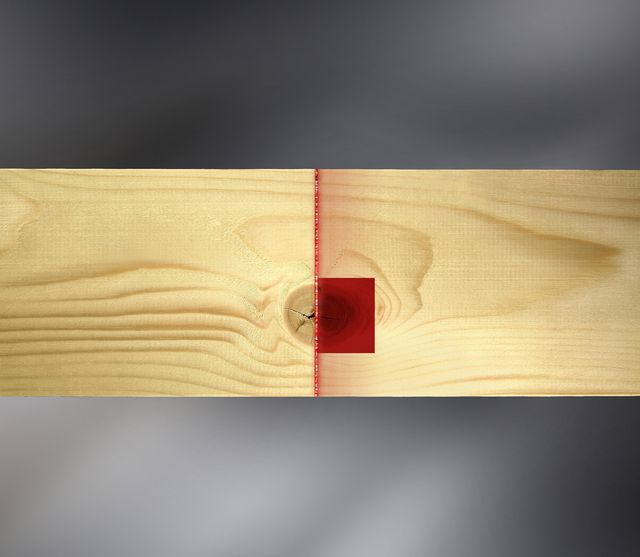

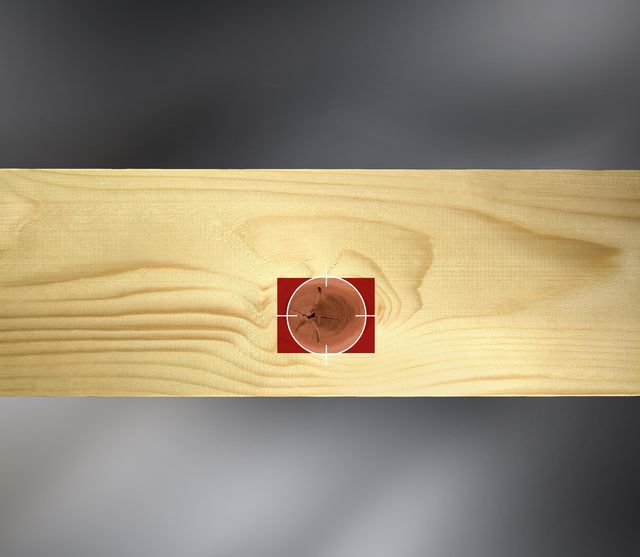

- Volle Defekterkennung: Waldkante, Äste, Risse, Markröhre, Harzgallen, Bläue / Rotfäule...

- Geprüfte industrielle Sensortechnologie

Das bietet Ihnen der WEINIG CombiScan Sense S

- Maximale Produktivität aufgrund von automatisierter Defekterkennung und Sortierung

- Steigerung der Ausbeute, da die Erkennungsgenauigkeit des Scanners der manuellen Sortierung weit überlegen ist

- Verringerung der Personalkosten, da das arbeitsintensive manuelle Sortieren der Bretter entfällt

- Flexiblere Fertigung, da sehr viele verschiedene Qualitäten und Produkte gleichzeitig gefertigt werden können

- Steuerung der Qualität der Endprodukte bezogen auf einzelne Kunden o. ä.

- Steigerung der Qualität der Endprodukte

Gut zu wissen

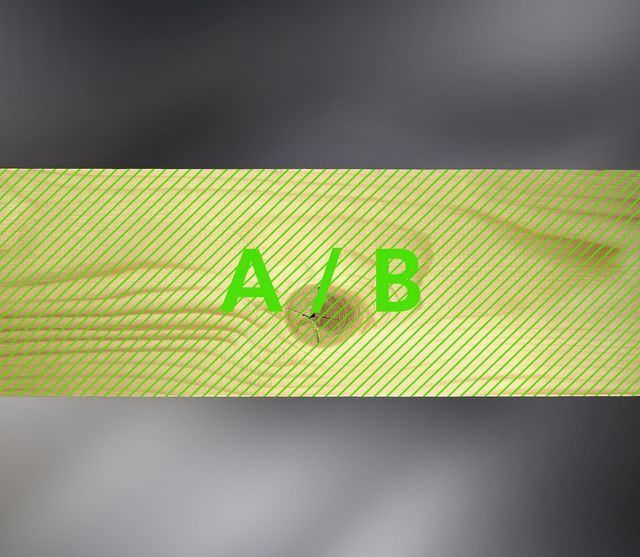

Sortierung schnell erklärt

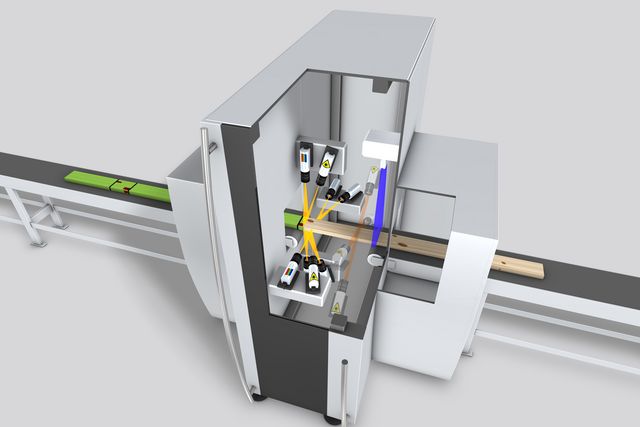

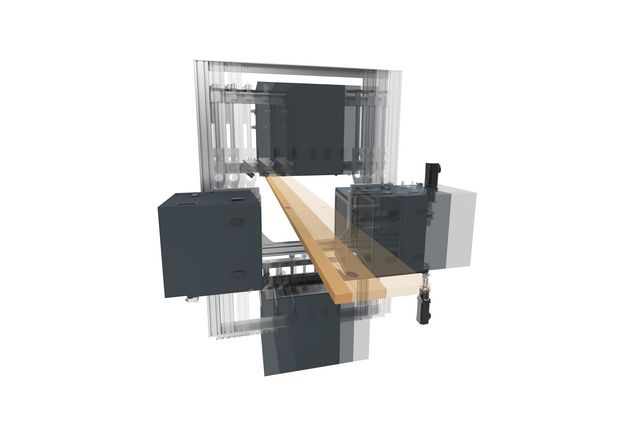

Step 1: LuxscanLine Scanner basieren auf verschiedenen Sensoren, wie z. B. Laser und Farbkameras oder Röntgen*. Ihr WEINIG Experte definiert die passenden Sensoren sowie deren beste Kombination, abgestimmt auf Holzarten, Oberflächenbeschaffenheit und geforderte Leistung. Unser Ziel ist es, die bestmögliche Informationsqualität für die Kundenanwendung zu erhalten.

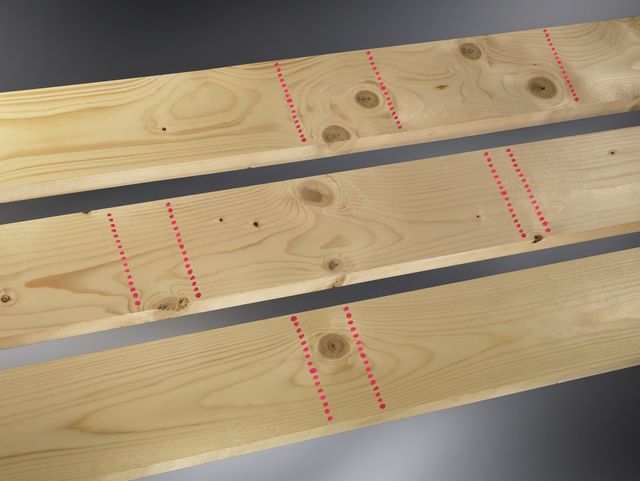

Step 2: Die Bildverarbeitung übernimmt die hoch entwickelte OptiCore Software. Sie erkennt und bestimmt Defekte sowie Farbabweichungen auf dem Brett. Hierbei sichern die ideal abgestimmten Sensordaten die optimale Datenverarbeitung und Defekterkennung.

Step 3: Die Optimierung durch die leistungsfähige OptiCore Software ermittelt die beste Lösung beim Sortieren. Sie berücksichtigt dabei die verschiedenen Kundenwünsche und Qualitätsanforderungen. Basierend auf den exakten Brettdaten, die während der Bildverarbeitung ermittelt wurden, wird das Brett anhand der Kundenanforderungen sortiert. Dabei kann eine quasi unbegrenzte Anzahl an Qualitäten und Produkten definiert werden. So können auch komplexe Produkte ideal sortiert werden. Dies erlaubt es, fast jede Art von Endprodukt herzustellen.

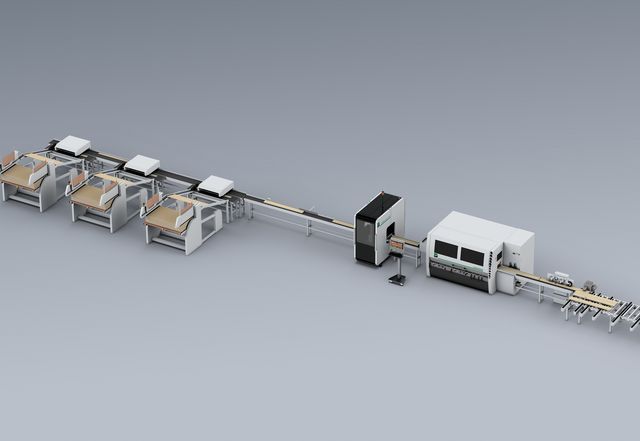

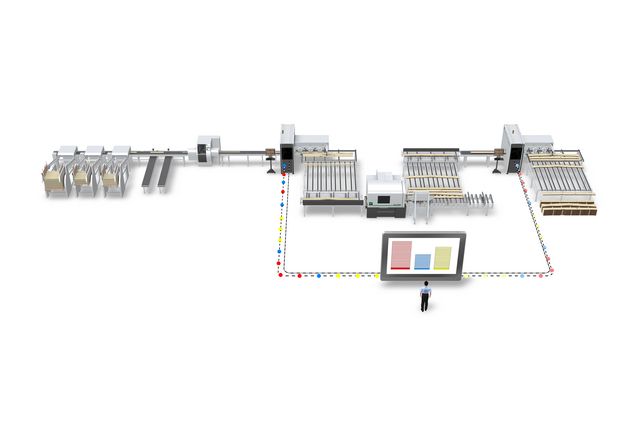

Layoutvorschläge CombiScan Sense S

Der CombiScan Sense S ist für jede Sortierlinie geeignet.

Die Sensoren: Schlüssel zum Erfolg

Alle Sensoren werden durch ein staubdichtes Gehäuse ideal geschützt. Als Standardsensoren sind unsere Laserkameras in jedem System verbaut. Mit der schnellsten am Markt verfügbaren Geschwindigkeit garantieren sie eine hohe Auflösung und beste Ergebnisse. Durch die stetige Weiterentwicklung dieses industriellen Sensorsystems wird die Leistung kontinuierlich gesteigert. Diese Technik dient zur Erkennung von Defekten wie Äste, Markröhren, Risse etc. Durch ein ausgefeiltes Lasersystem werden auch 3D-Oberflächenfehler wie Löcher und Waldkanten sicher erkannt.

Zusätzlich verbessern Farbkameras als Standard die Erkennung des Scanners. Durch höhere Auflösung, sowohl in Längs- als auch in Querrichtung, werden Farbdefekte ebenso wie Risse und Insektenlöcher noch zuverlässiger als zuvor erkannt. Unterschiedliche Versionen der Farbkameras sichern die ideale Leistung des Scanners für jede Anwendung.

OptiCore: Der neue Benchmark in der Welt der automatisierten Optimierung

Neben den Sensoren wie Laser- und Farb-Kameras, Röntgen, Krümmungsvermessung, etc. spielt die Software die größte Rolle bei der Kappoptimierung. Hierbei kommt es auf einfache Bedienung, Komfort und Entscheidungssicherheit an.

Das System soll einfach zu verstehen, intuitiv zu bedienen und verlässlich in Verfügbarkeit und Leistung sein. Durch die OptiCore-Software, werden all diese Punkte erfüllt. Durch seine optische und operative Anlehnung, an die OptiCom Direct Software von DIMTER, ist die Bedienung beider Maschinen quasi identisch. Dazu bietet OptiCore auch weiterhin die bewährte Optimierungsstruktur, die es erlaubt, Ihre Produktion so einfach und schnell zu erstellen wie zu fertigen.

OptiCore ist in der Lage, eine unbegrenzte Anzahl an Produkten und Qualitäten zu verarbeiten. Durch die einfache Beschreibung der Qualitäten mittels Zonen, wird dabei einerseits die Ausbeute gesteigert und andererseits der Kunde in die Lage versetzt, eine größere Diversifikation in den Produkten zu erreichen. So können durch genaueste Beschreibung der Qualitäten, mehr spezifizierte Produkte produziert werden. Durch die damit gepaarte hohe Genauigkeit in der Vermessung der Holzmerkmale, wird Ihre Rohware deutlich effizienter genutzt. Die verschiedenen Optimierungsmodi – Optimierung nach Wert, Ausbeute oder Produktionsziel – machen die Scannertechnologie noch interessanter. So können Produktionsziele festgelegt werden, die in der Folge gleichzeitig abgearbeitet werden. Die Produktion von Aufträgen mit Stücklisten, stellt so kein Problem mehr dar. Durch eine gemeinsam genutzte Softwareoberfläche ergeben sich auch Synergie-Effekte in der Steuerung der Maschinen. So können die Füllstandsinformationen der OptiCut Stacker auch in der Optimierung mit berücksichtigt werden. Dies ist nur ein weiteres Beispiel für aktuelle WEINIG Hochtechnologie. So sind Sie jederzeit für zukünftige Aufgaben und Herausforderungen gerüstet.

OptiLink: Ideale Optimierung durch verknüpfte Prozesse

Der Einsatz von komplexen Fertigungsprozessen war schon immer eine schwierige Aufgabe. Die Verknüpfung von verschiedenen Anwendungen und Produktionslinien erschwert den Informationsfluss. OptiLink wurde entwickelt, um das Produktionsmanagement durch Zentralisierung der Informationen zu optimieren. Durch einen einzigen Zugang zu allen Informationen ist die Just-in-time Produktion keine komplexe Aufgabe mehr. OptiLink verringert Bedienfehler und reduziert den Lagerbestand an Halbfertigwaren. Ein weiterer Vorteil ist die schnelle und einfache Datenverwaltung im Zusammenhang mit ERP Systemen. Basierend auf ausgeklügelten Statistikfunktionen wird so die Produktion auch in Losgröße 1 ermöglicht. Obwohl OptiLink ursprünglich zur reinen Verbindung von Kapp- und Auftrennscannern entwickelt wurde, ist nun die Verbindung zu vielen weiteren Maschinen im Zuschnittbereich möglich.

Erweiterungsoptionen

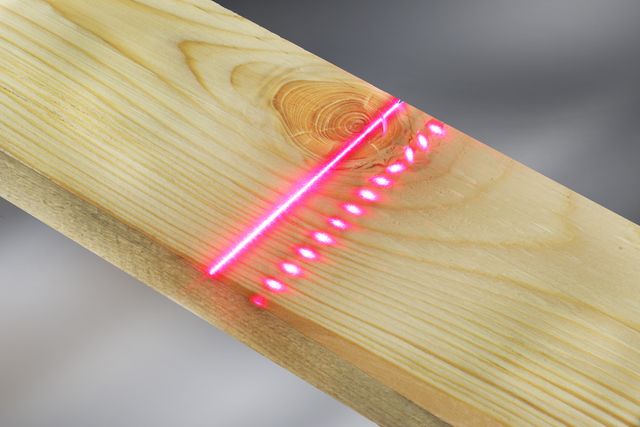

Faseranalyse: Maximale Schnittgenauigkeit

Ein wichtiger Bestandteil der Optimierung von Ausbeute und Wertschöpfung ist die genaue Schnittposition, speziell bei Keilzinkprodukten. Das "Dual Scatter" System, bestehend aus einem Linienlaser und einem Punktlaser, ermöglicht diese Genauigkeit.

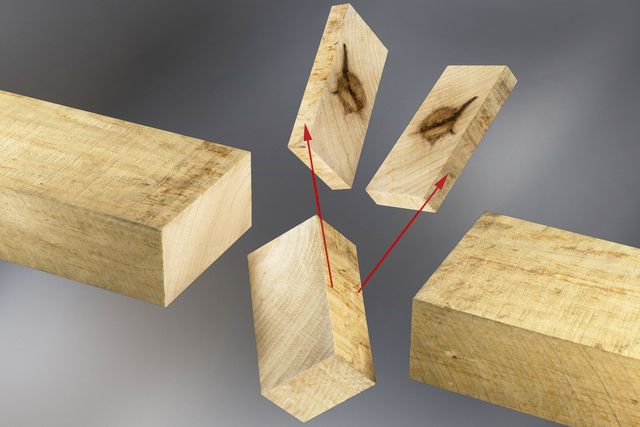

Schrägrisserkennung ACM: Optimieren Sie Ihre Risserkennung

Die Erkennung von schrägen, nicht-vertikalen Rissen ist, aufgrund der Positionierung der Laser, seit jeher Beschränkungen unterlegen. Durch den Einsatz von 4 speziell positionierten Lasern ist das Angle Cracks Module (ACM) in der Lage entscheidende Zusatzinformationen zu liefern.

Röntgensensor: Gesteigerte Defekterkennung

Röntgensensoren können nicht nur bei sägerauer oder verschmutzter Oberfläche nützlich sein, sondern auch bei Holzarten mit großen Farbvariationen. Ihr Vorteil liegt vor allem darin, lokale interne Defekte anhand der Dichteunterschiede zu ermitteln.

Automatische Kamerapositionierung und Verarbeitung von fallenden Breiten

Die automatische Kamerapositionierung verfährt alle Kameras in die ideale Position und garantiert so die optimale Bildqualität und Auflösung. Sie verhindert Bedienfehler und reduziert so Produktionsausfälle auf ein Minimum.

ShapeScan: Krümmung und Verdrehung sicher erkannt

Der ShapeScan ist die ideale Option, wenn eine bestimmte Krümmung oder Verdrehung als Defekt erkannt werden soll. Optional kann auch die Schüsselung vermessen werden. Über seine Sensoren im Quertransport, kann der ShapeScan T die Krümmung und Verdrehung ermitteln.

Front End Scanner: Der einfache Weg zur Qualitätskontrolle

Der Front End Scanner wird hinter einer Kappsäge montiert. Er scannt die gekappten Teile von beiden Seiten. Dadurch können Defekte im Brettinneren, wie z. B. Markröhren, über ihren Kontrast erkannt werden. Mit dieser Information werden Produkte für Keilzinkung oder geteilte Profile nachsortiert und an einen neuen Auswerfer weitergeleitet.

Markierstation: Markierung von Schnitten und Qualitäten

Eine Markierstation ist die ideale Lösung, um einen Scanner mit einer oder mehreren bestehenden Kappsägen zu verbinden, wenn eine komplexe Mechanisierung vermieden werden soll oder eine direkte Datenverbindung nicht möglich ist. Auf jedem Brett werden Schnitte, Qualitäten und Drehung aufgedruckt und so fehlerfrei an die Säge übergeben.

OptiLink: Ideale Optimierung durch verknüpfte Prozesse

Der Einsatz von komplexen Fertigungsprozessen war schon immer eine schwierige Aufgabe. Die Verknüpfung von verschiedenen Anwendungen und Produktionslinien erschwert den Informationsfluss.

Einsatzbereiche

Brettschichtholz

Hobeln von BSH-Lamellen

Brettschichtholz wird in den letzten Jahren vermehrt im Holzbau eingesetzt und so kommt auch dem Hobeln von BSH-Lamellen eine immer größere Bedeutung zu. Dabei kommt es darauf an, bei hoher Vorschubgeschwindigkeit eine verleimfähige Oberfläche bei möglichst geringer Spanabnahme zu erzielen. Selbst die Krümmung der Hölzer spielt hier keine Rolle und kann erhalten bleiben, da die Lamellen im Anschluss verleimt und schließlich nochmal finishgehobelt werden.

WEINIG stellt sich dieser Herausforderung mit innovativer Maschinentechnik. Die Kombination aus schräg stehenden Horizontalspindeln und schwimmenden Vertikalspindeln ermöglicht das Hobeln der Lamelle bei minimaler Spanabnahme an allen vier Seiten und unter Beibehaltung der Holzkrümmung. Diese WEINIG-Lösung steigert die Materialausbeute und somit auch die Ressourceneffizienz.

Fensterfertigung

Drei Prozessschritte auf einer Maschine

Die Profilierung der Fensterkanteln an den Längs- und Querseiten der Fensterkantel, sowie Fräs- und Bohrbearbeitungen werden auf Bearbeitungszentren vorgenommen, die die fertigbearbeitete Kantel ausgeben. Der Kehlmaschine kommt dennoch eine wichtige Bedeutung in der Fensterfertigung zu, wird sie doch zum 4-seitigen Aushobeln der rohen Fensterkantel, zum Austrennen der Rohleiste und zum Profilieren der Glasleiste benötigt.

Der WEINIG Powermat verfügt über ein besonderes Fensterpaket, das genau für die Erledigung dieser drei Prozessschritte konzipiert wurde. So kann der Bediener per Knopfdruck auswählen, ob nur vierseitig glatt gehobelt werden soll oder ob zusätzlich die Rohleiste ausgetrennt werden soll. Sicherheitsabfragen gewährleisten, dass eine Verstellung nur dann vorgenommen werden kann, wenn sich kein Werkstück in der Maschine befindet, und dass es zu keiner Kollision zwischen Sägeblatt und Andrücken kommt. Durch das PowerLock-System kann die Maschine innerhalb kürzester Zeit umgerüstet werden, um die Glasleisten zu profilieren.

Das WEINIG-System erlaubt zudem eine Vernetzung der Kehlmaschine mit der Kappsäge und dem Bearbeitungszentrum. Damit bietet WEINIG die optimale, weil sicherste und effizienteste Lösung für den Fensterbauer.

Konstruktionsvollholz

Die Bedeutung von Massivholz als Baustoff wächst in den letzten Jahren stetig. Gerade für Sichtflächen besteht dabei ein hoher Anspruch an die Oberflächenqualität. Das größte Anwendungsgebiet sind Balken, die vierseitig gehobelt und gefast sind.

Je nach Ihren Anforderungen bietet WEINIG die passende Lösung von einer Kleinmaschine bis zu einer großen Anlage, die jedoch eines gemeinsam haben: eine hohe Flexibilität dank des 90°-Faseaggregats.

Das Faseaggregat dient dazu die vierte Fase am Balken zu fertigen, nachdem die anderen Fasen von den Vertikalspindeln und der oberen Horizontalspindel erzeugt wurden. Die Steuerung des Faseaggregats ermöglicht einen schnellen Dimensionswechsel, sowie eine Veränderung der Fasenstärke ohne Werkzeugwechsel und rein durch die Positionierung der Spindeln.

Mit dieser Technologie ermöglicht WEINIG einem Kleinunternehmen dieselbe Wirtschaftlichkeit wie einem Großunternehmen.

Profilierte Leisten

Unsere Kernkompetenz

Das Profilieren von Leisten aller Art stellt seit jeher die Kernkompetenz von WEINIG dar. Das Profilieren beinhaltet ein sehr breites Spektrum an Endprodukten, die jedoch alle dieselben Anforderungen an die Maschinentechnik stellen: hohe Profilgenauigkeit mit hervorragender Oberflächenqualität und gleichmäßigem Hobelschritt.

Die WEINIG-Technologie setzt hier immer wieder neue Maßstäbe. Grundlage dafür sind die robusten Maschinenständer mit den präzisen Maschinentischen und exakt im rechten Winkel dazu der Maschinenanschlag. Ihre ganze Überlegenheit spielen die WEINIG Maschinen dann aus, wenn die Dynamik ins Spiel kommt: Spindeln mit hoher Rundlaufgenauigkeit, ein starkes Vorschubsystem und entsprechende Andruckelemente.

Das perfekte Zusammenspiel dieser Komponenten garantiert einen ruhigen Transport in definierter Lage durch die Maschine. Das Ergebnis ist die legendäre WEINIG-Qualität Ihrer Produkte: hohe Profilgenauigkeit, hervorragende Oberflächenqualität und ein gleichmäßiger Hobelschritt.

Mehr Informationen

Prospekte

Einfach, schnell und umweltfreundlich: weitere Details als PDF-Dokument zum Download.

Prospekt herunterladen