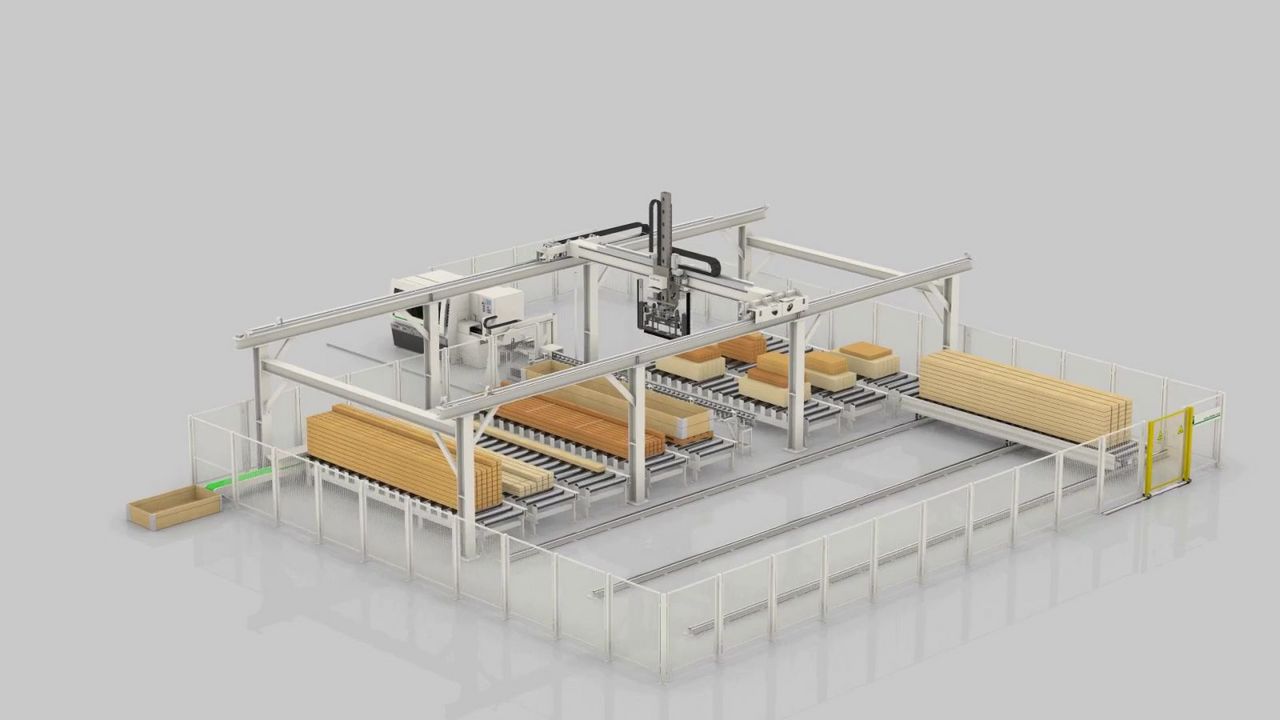

La sécurité de votre planification repose sur la disponibilité technique élevée et éprouvée de nombreuses fois : avec nos solutions d'automatisation

Chacune des machines d'usinage compte sur la circulation continue et sans incident des matériaux, alimentation d'entrée et prélèvement en sortie, qui permettent de garantir durablement la productivité attendue. Différents composants et systèmes et différents degrés d'automatisation sont disponibles pour résoudre ces problèmes en fonction des matériaux et de façon sûre et fiable.

Notre expérience s'étend des solutions les plus simples aux plus compliquées, pour répondre à toutes les demandes : du chargeur à remplissage manuel en amont d'une machine d'usinage, aux installations de production en chaînes, pilotées par ordinateur, avec flux continu de matériaux à travers des niveaux de création de valeur en chaîne.

La disponibilité la plus élevée est notre premier objectif :

- Conception et construction conformes aux exigences

- Exécution et composants presque sans entretien

- Commande conviviale et allant de soi

- Composants électriques et normalisés répondants aux standards industriels

- Accès possible en télémaintenance

- Concepts de sécurité intelligents

Où pouvons-nous vous apporter notre aide ?

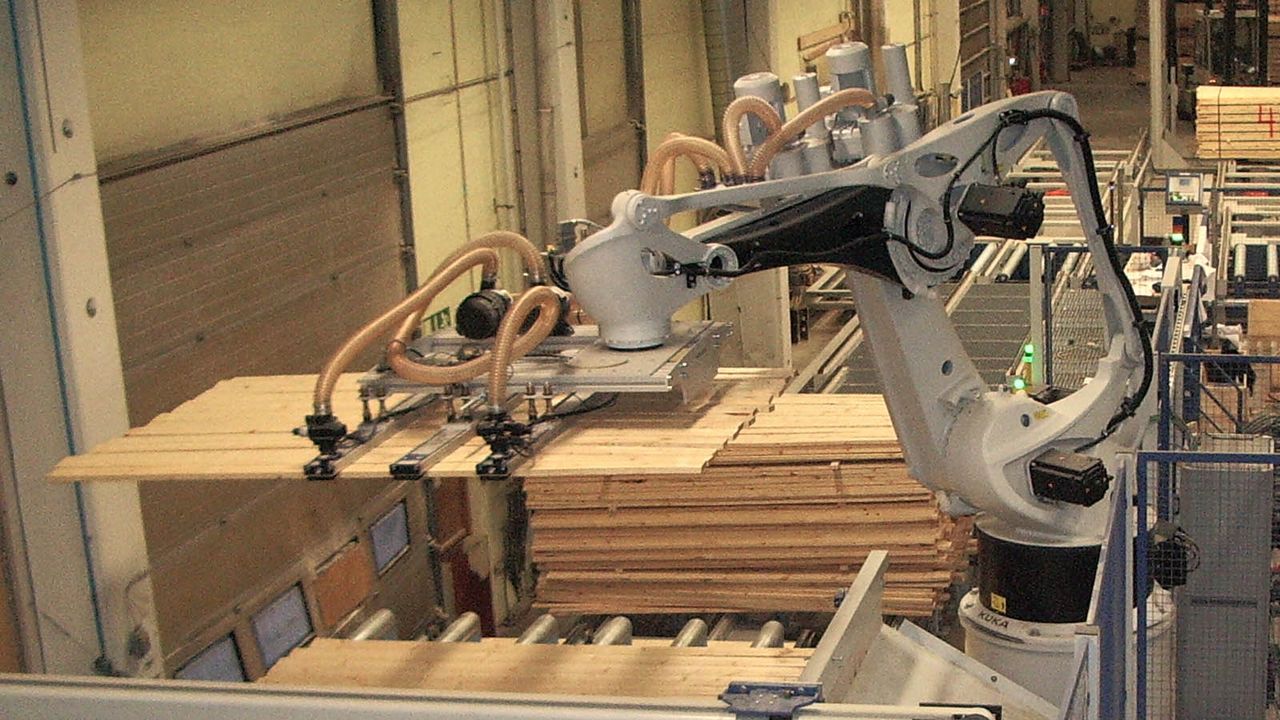

Systèmes de dépilage de WEINIG

Le matériau de départ est mis à disposition surtout sous la forme de piles présentant différentes structures. Il existe différents systèmes fondamentaux de prélèvements par couches adaptés aux matériaux et à la forme des piles :

Systèmes de séparation de WEINIG

Des systèmes de séparation sont mis en œuvre pour permettre l'entrée des différentes pièces une à une dans le processus en aval à partir des couches séparées :

Systèmes de tronçonnage transversal de WEINIG

Production de longueurs fixes (multiples) en série en transport transversal continu :

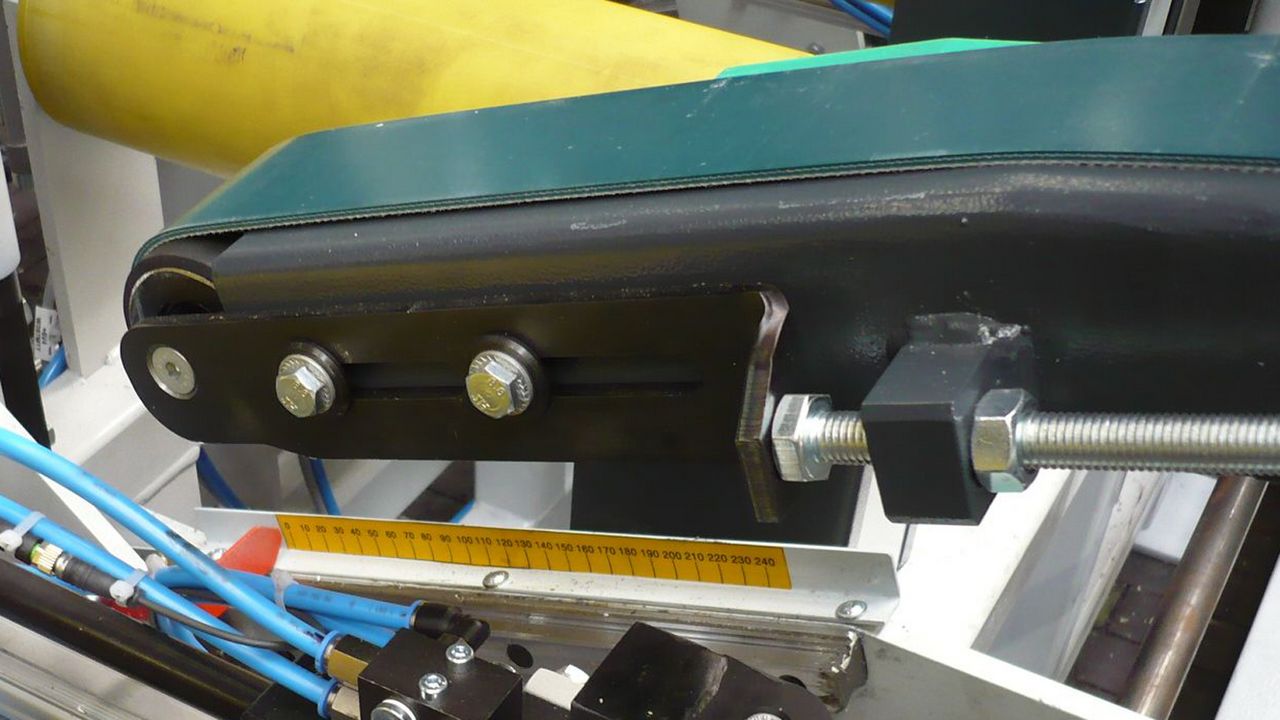

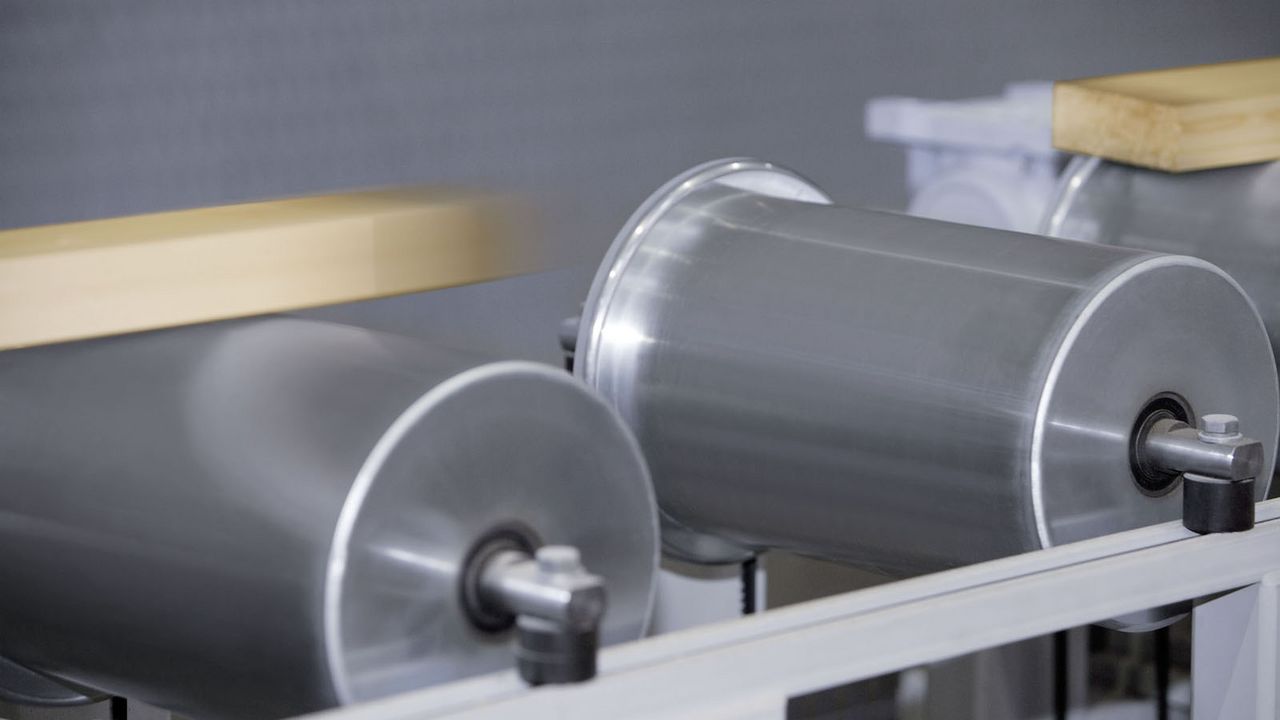

Systèmes d'alimentation de WEINIG

Alimentation en pièces de la machine d'usinage à partir d'un tampon d'accumulation de transport transversal avec transfert angulaire et unité de rouleaux d'accélération réduisant dynamiquement les intervalles

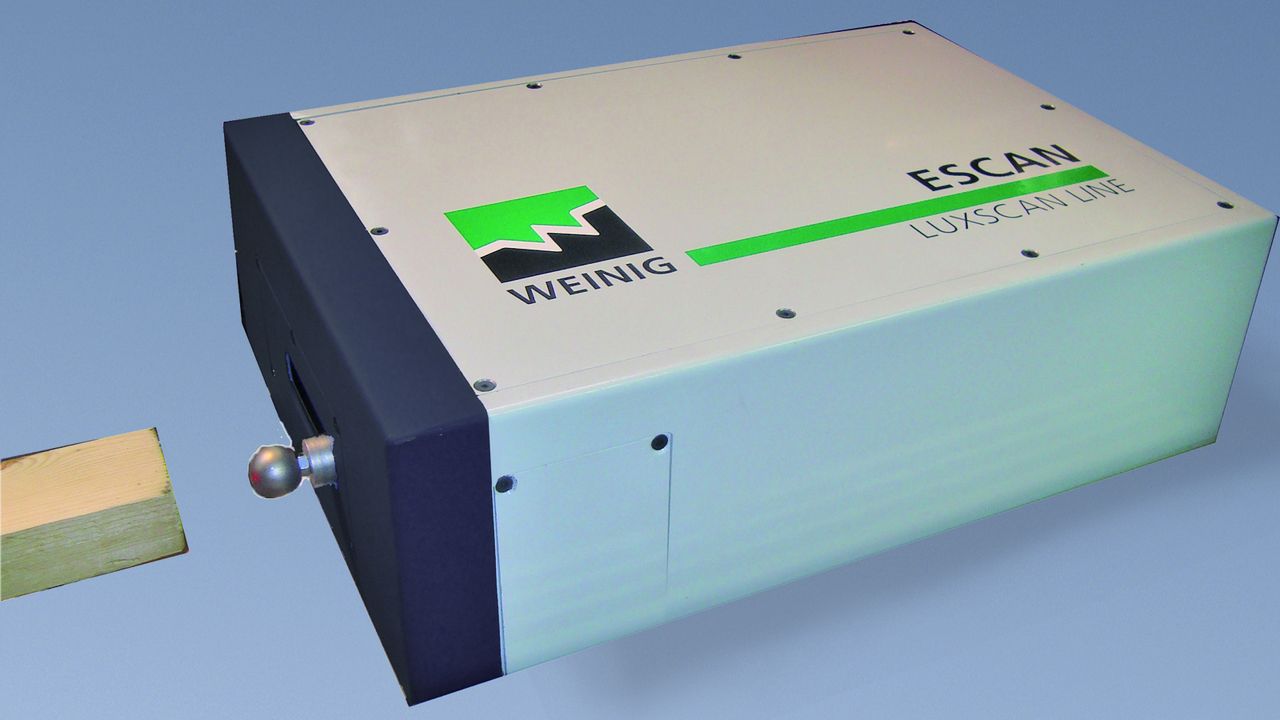

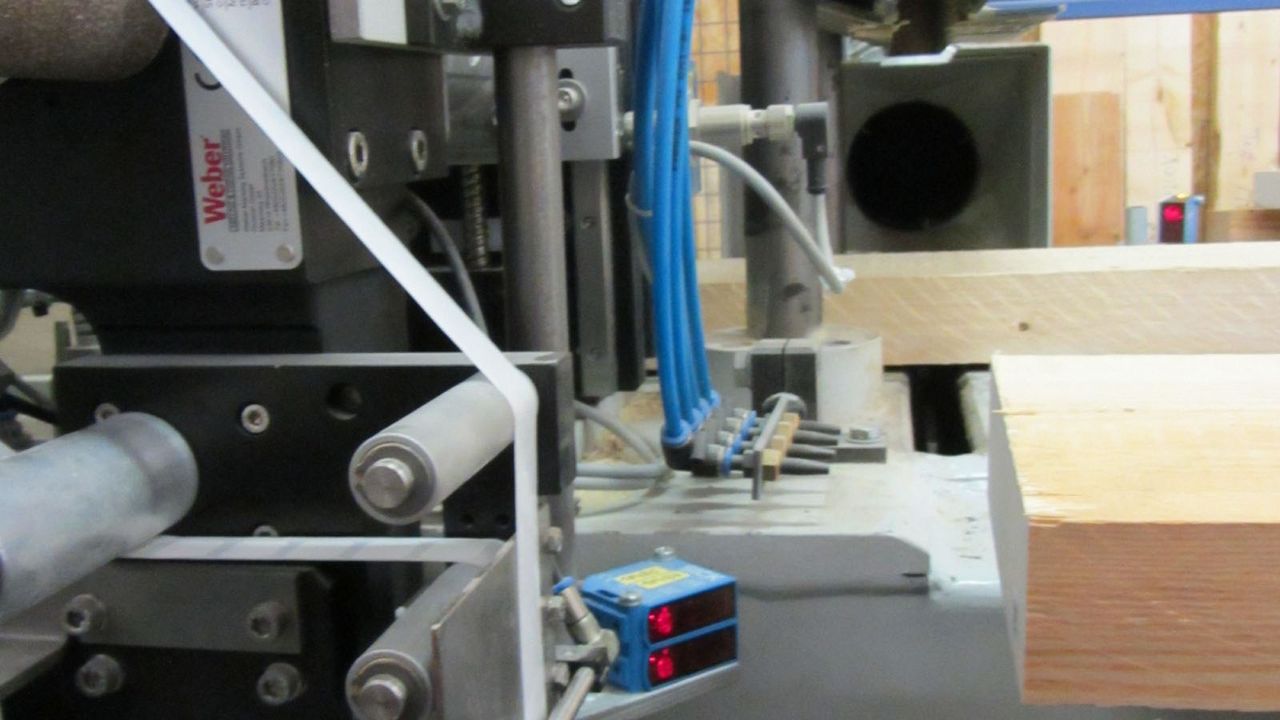

Systèmes de mesurage, de qualification et de marquage de WEINIG

Il n'est pas possible de satisfaire aux exigences particulières d'un client sans avoir soi-même une connaissance de chaque pièce qui permette de procéder à l'affectation correcte. Lorsqu'un élément de construction est concerné par la sécurité, le contrôle est une obligation !

Détection des caractéristiques, géométrie ou nature spécifiques des pièces, par l'intermédiaire de capteurs automatiques, évaluation par comparaison avec des champs de tolérances à définition variable et déclenchement de réactions correspondantes (p. ex., retournement, tri, tronçonnage, marquage...)

Pose de marques d'identification, en série ou spécifiques à chaque pièce (marquage par pulvérisation, étiquette, impression directe...)

Systèmes de transmission, d'alignement et de tri de WEINIG

L'efficacité et la continuité du fonctionnement ne peuvent être garanties que par une succession et une affectation parfaites des pièces. Lors de son transport, chacune des pièces, à chacun de ses déplacements, doit être rangée conformément à l'opération subie.

On se rend compte, au plus tard au moment du redémarrage rapide et simple après correction d'un incident provoqué par des pièces, de l'intérêt de cette optique pensée en fonction du maximum de rendement.

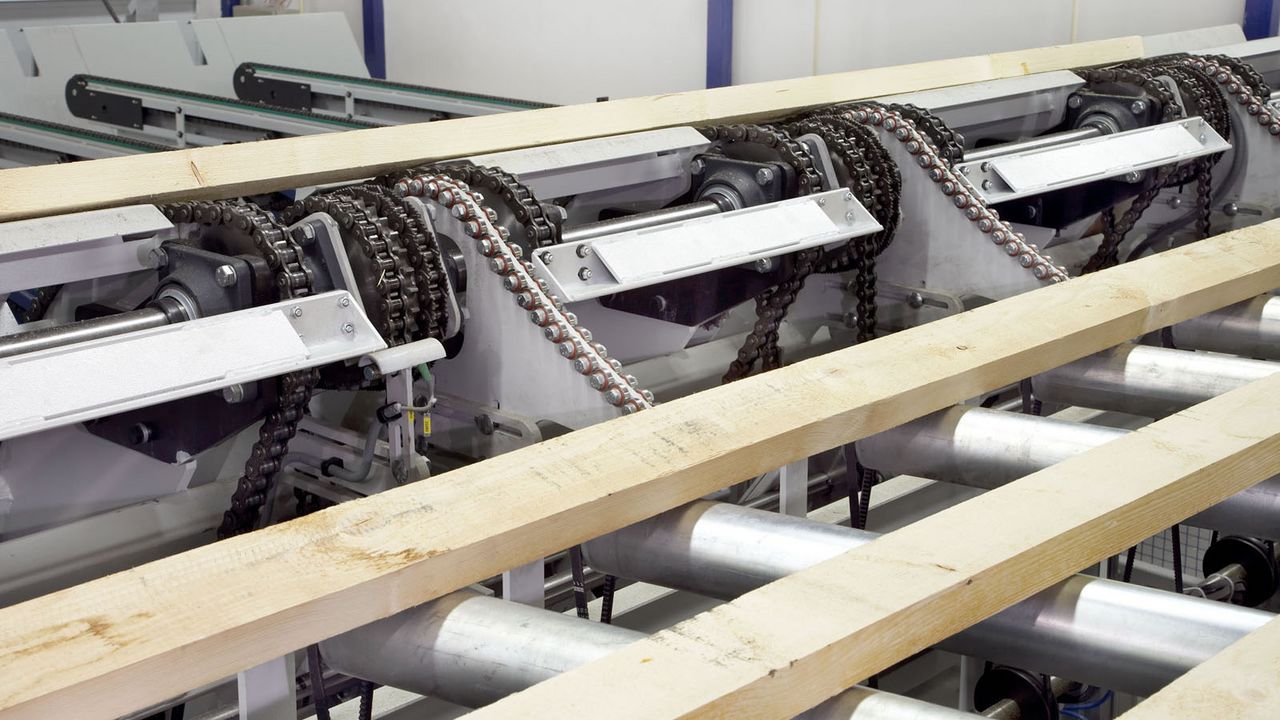

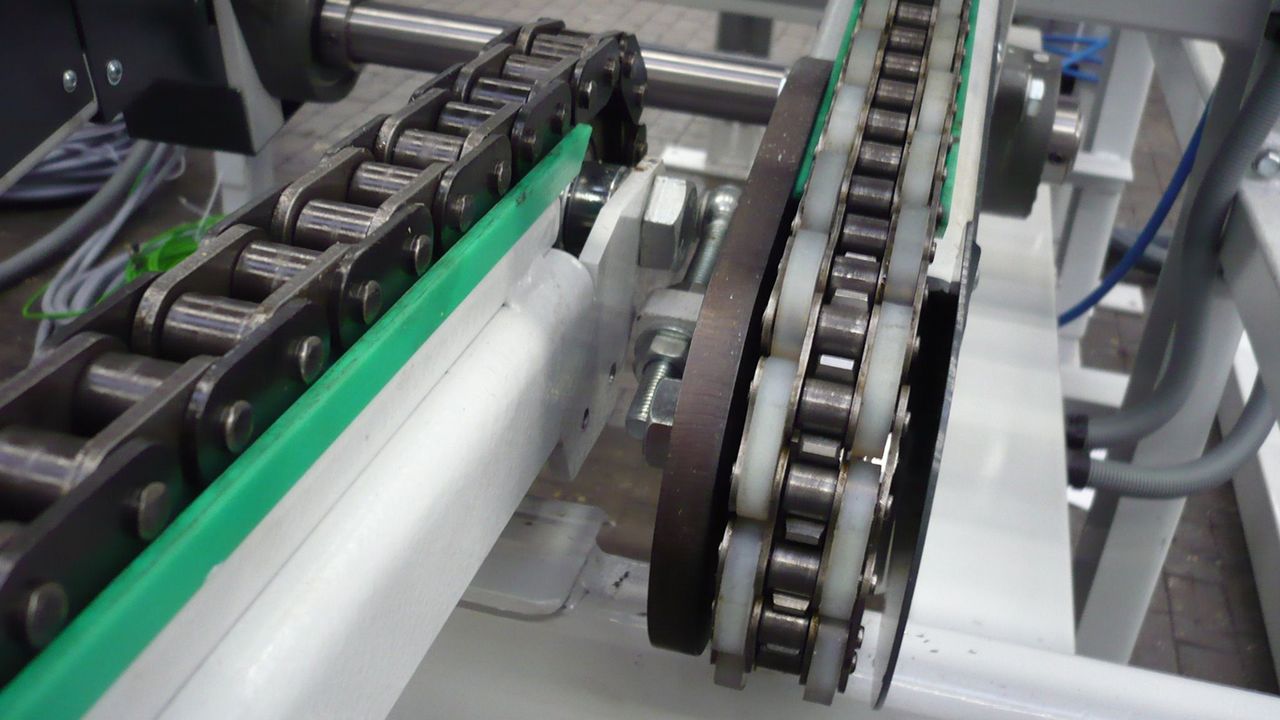

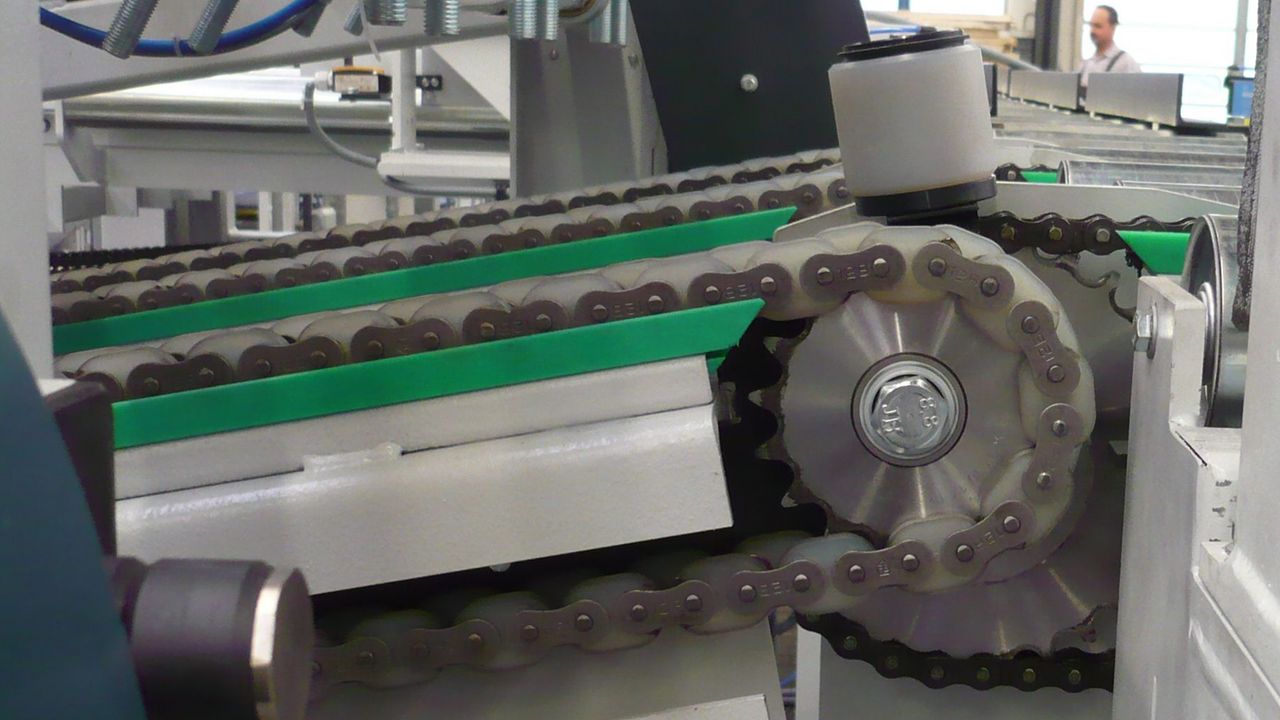

Systèmes de transfert transversal de WEINIG

Chaque pièce, chaque forme, chaque matériau a besoin des équipements de transport correspondant à son état d'usinage et à la fonction de transport exigée, avec prise en compte des aspects techniques et économiques. Le plus grand nombre de solutions se trouvent dans le transport transversal, souvent associées à d'autres tâches.

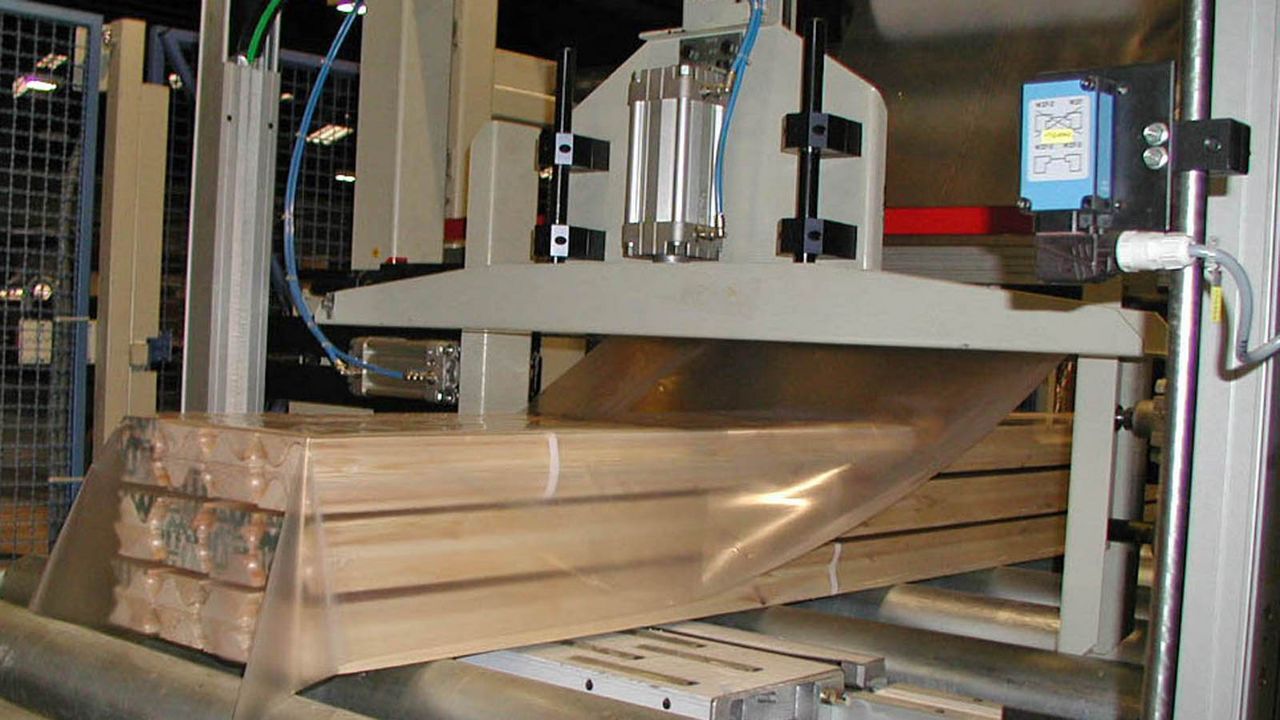

Systèmes de cerclage et de conditionnement de WEINIG

Le transport de matériaux sans problème ni moyens supplémentaires aux différents postes de travail n'est possible que si l'on dispose d'unités de conditionnement portables de poids limité et de forme stable. Les bottes de différentes sections et différents nombres de pièces se laissent fixer avec limitation de poids, optimisation de volume et une protection supplémentaire répondant aux exigences.

Systèmes d'empilage de WEINIG

On peut obtenir, avec de gros paquets ou des piles dont les dimensions et le poids sont optimaux pour le moyen de transport utilisé, des unités de conditionnement autostabilisées pour le transbordement et le fret. Des accessoires supplémentaires de stabilisation individuelle peuvent y être automatiquement intégrés.

Empileurs pour différents :

- poids

- dimensions des pièces à usiner

- classes de performances

Systèmes d'emballage de piles de WEINIG

Pour leur transport et leur stockage, les matériaux et les surfaces sensibles demandent une protection individuelle compliquée contre les influences de l'environnement. Des solutions de conditionnement et de couverture peuvent la garantir.

Solutions spécifiques de WEINIG

Intégration de plusieurs machines de production se succédant logistiquement dans un transport de matériaux continu

Solutions spéciales spécifiques, imposées par un environnement ou un espace limité

Processus, procédés de production ou matériaux innovants pour résoudre des problèmes spéciaux

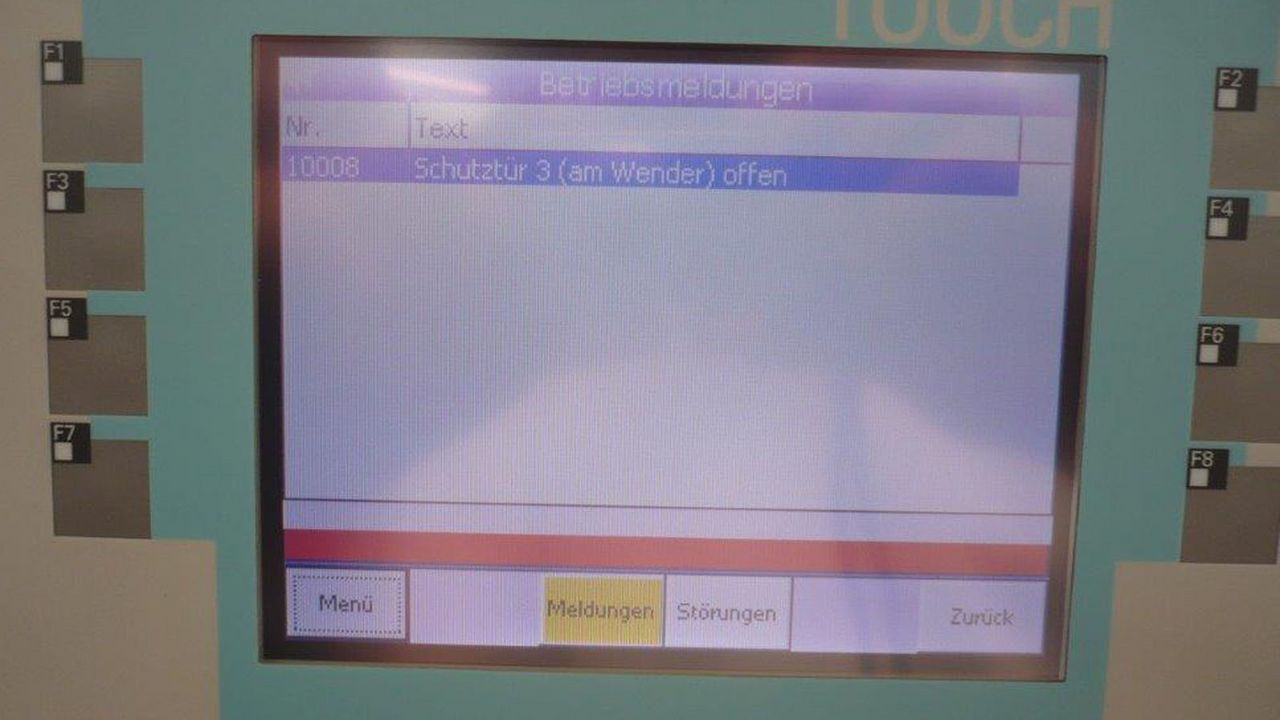

Concept de sécurité de WEINIG

La responsabilité et la sécurité sont, pour l'exploitant comme pour le fournisseur, des sujets préoccupants dont le législateur définit les contours.

Les concepts d'installation de WEINIG font systématiquement état de tous les composants de sécurité et certificats exigés. Une attention particulière est accordée à la convivialité des réalisations et à l'aspect pratique de leur utilisation. La division en secteurs de sécurité isolés ainsi que le retour de l'installation à des états définis avant déverrouillage des portes de protection vont de soi. Il en est de même des diagnostics de défauts affichés sur l'écran de conduite qui permettent une localisation et une réparation rapides après les incidents de fonctionnement.

Montage et formation de WEINIG

Aussi bien pensé et préparé que soit un concept d'installation, il ne démontre sa classe qu'après un montage et une mise en service sans problème. C'est la raison pour laquelle nos techniciens sont responsables des essais de fonctionnement et du démontage avant expédition. Ils peuvent, avec ce savoir-faire, garantir la qualité de l'installation et une remise sans problème sur le site du client.

Nos spécialistes sont retenus, dans leur domaine de compétence, en fonction de la progression du chantier de façon à terminer rapidement. Il est également possible de ne faire appel qu'à une fonction de chef de chantier lorsque le client peut ou doit y mettre la main lui-même.

La mise au courant et la formation du personnel de conduite s'effectuent en parallèle avec la phase de mise en service. Il est formé à la sécurité dans les mêmes conditions.